Alles wat u moet weten voor het maken van een optimale keuze

Door: Hans Vogelesang

Adviseur PumpSupport, Hendrik Ido Ambacht

Inhoud

Algemeen

Welke gegevens van de vloeistof zijn belangrijk

Wat zijn de eigenschappen van het systeem

Wat zijn de eigenschappen van de pomp

De passende pomp in het systeem

Speciale voorwaarden

Algemeen

Voor het bepalen van de voor uw toepassing meest geschikte pomp is het absoluut noodzakelijk om alle benodigde gegevens vooraf zo goed mogelijk te bepalen, want is de pomp eenmaal geïnstalleerd, dan is het meestal moeilijk en in ieder geval duurder om nog aanpassingen achteraf uit te voeren. Dit geldt natuurlijk ook voor alle mogelijkheden die bij de aanschaf bewust geschrapt zijn.

Het komt helaas maar al te vaak voor dat bij de aanschaf vanwege de wat lagere prijs gekozen wordt voor een pomp die gedurende de gehele bedrijfstijd van doorgaans meer dan tien jaar voortdurend problemen, onnodige extra kosten of ergernis veroorzaakt. Zijn alle belangrijke voorwaarden bekend, dan kunt u op de markt op zoek gaan naar de voordeligste oplossing die aan deze voorwaarden voldoet.

Als leidraad kunt u de volgende hoofdstukken gebruiken om u op de hoogte te stellen van de mogelijkheden en onmogelijkheden en om de aanvraaggegevens samen te stellen. Samen met uw leverancier(s) kunt u dan komen tot de optimale keuze.

Het zal duidelijk zijn dat het raadzaam is uw aanvraag met meerdere leveranciers of onafhankelijke adviseurs te bespreken, want elke leverancier zal u om begrijpelijke redenen bij voorkeur die pomp voorstellen die hij uit zijn eigen leveringsprogramma kan leveren. Dit hoeft niet noodzakelijk de optimale keuze voor uw situatie te zijn.

^ TOP

Welke gegevens van de vloeistof zijn belangrijk

De benaming

Bij de benaming beginnen meestal al veel moeilijkheden.

Voor vele vloeistoffen worden meerdere synoniemen of handelsnamen gebruikt die niet algemeen bekend zijn.

Hierdoor zijn de gegevens van deze vloeistoffen dus niet makkelijk te achterhalen, anders dan bij de leverancier of de fabrikant van deze stoffen. Deze zal u dan dus de gegevens zoals viscositeit, soortelijke massa, materiaalbestendigheid etc. op moeten geven.

In veel gevallen bestaat de vloeistof bovendien uit een mengsel in een onbekende, geheime of steeds wisselende samenstelling. Ook dan zult u de gegevens zoveel mogelijk zelf moeten achterhalen of inschatten.

In de andere gevallen kunnen meestal goede naslagwerken geraadpleegd worden, waarbij de juiste pompleverancier doorgaans de beschikking heeft over een behoorlijke ervaring met de vloeistof, maar altijd zijn doorgaans buitenlandse toeleveranciers kan raadplegen. Het is daarom handig als u bij de benaming tevens de chemische formule en/of de Engelse of Duitse benaming op kunt geven.

Vergeet niet, dat u als gebruiker doorgaans degene bent die de vloeistof het beste kent, terwijl de pompleverancier zijn pompen het beste kent. Wederzijds overleg met uw leverancier geeft dus de beste garantie voor het optimale resultaat.

De soortelijke massa

Doordat de pomp energie toevoegt aan een volumestroom, is de soortelijke massa van invloed op het opgenomen vermogen. Omdat de aandrijfmotor niet overbelast mag worden, is het belangrijk hiermee bij de bepaling van de motorgrootte rekening te houden. Verder zullen drukken bij wijzigende soortelijke massa ook veranderen en bij grote afwijkingen kunnen de einddrukken zelfs hoger worden dan de ontwerpdrukken, waardoor dus gevaarlijke situaties kunnen ontstaan.

Vaak wordt over de soortelijke massa vrij luchtig gedacht, maar bedenk dat de meeste ontwerpen gebaseerd zijn op water met een soortelijke massa van 1,0 kg/dm³. Bij een soortelijke massa van 1,1 kg/dm³ spreken we dus al over een afwijking van + 10 %.

De viscositeit

De viscositeit van de vloeistof is bij het verpompen van grote invloed.

U zult begrijpen dat bij hogere viscositeit (dus dikvloeibaar) de vloeistof minder goed naar de pomp zal kunnen toestromen. Verder zal een hogere viscositeit ook meer vermogen vragen, dus dient hier met het vermogen van de elektromotor terdege rekening gehouden te worden.

Over het algemeen geldt dat centrifugaalpompen behoudens uitzonderingen niet geschikt zijn voor viskeuze vloeistoffen.

Daarentegen zijn verdringerpompen hiervoor juist uitermate geschikt, onder anderen omdat het volumetrisch rendement bij stijgende viscositeit steeds beter wordt vanwege de geringere terugstroomverliezen.

Vaak wordt de viscositeit vóór het verpompen verlaagd door de vloeistof te verwarmen, met alle kosten en gevaren van dien. Als de vloeistof in het proces op een hogere temperatuur moet worden gebruikt, dan is dit uiteraard een goede oplossing. Maar in andere gevallen kan dit verwarmen beperkt worden of zelfs achterwege blijven, door te kiezen voor een pomp die speciaal ontworpen is voor hoge of zeer hoge viscositeiten.

Bij de meeste vloeistoffen zal de viscositeit alleen veranderen bij veranderende temperatuur, maar het is ook mogelijk dat de viscositeit verandert onder invloed van een beweging. Bij deze zogenaamde niet-Newtonische vloeistoffen verandert de viscositeit bij stroming, dus ook in de pomp. Een ander verschijnsel is het polymeriseren van sommige mengsels onder invloed van temperatuur- en/of drukverhoging. Als hiermee bij de selectie geen rekening wordt gehouden, dan kan deze polymerisatie spontaan optreden in de pomp, die daarmee natuurlijk volledig vast zal lopen.

Het is dus van groot belang hiermee bij de pompkeuze rekening te houden. Geeft u daarom aan uw pompleverancier op als uw vloeistof thixotroop, dilatant of anderszins afwijkend is.

De verzadigde dampspanning

De verzadigde dampspanning is de absolute druk waarbij de vloeistof bij een bepaalde temperatuur overgaat in dampvorm (koken/verdampen), en andersom een damp overgaat in de vloeistofvorm (condenseren). Deze druk moet dus altijd samen gezien worden met een bepaalde temperatuur. Vandaar dat ook vaak gesproken wordt van de kooktemperatuur bij een bepaalde bijbehorende druk. Nemen we water als voorbeeld, dan is de verzadigde dampspanning bij 100 ºC dus 1 bar (om precies te zijn 1,0132 bar) en bij 50 en 150 ºC respectievelijk 0,1233 en 4,76 bar. Deze verzadigde dampdrukken zijn voor elke vloeistof verschillend, maar bij het verpompen zeer belangrijk om rekening mee te houden. Als de druk van de vloeistof namelijk daalt tot de verzadigde dampspanning, dan zal de vloeistof spontaan overgaan in de dampvorm. Dit gevaar is vooral aanwezig aan de zuigzijde van de pomp, die dan geen vloeistof meer aan kan zuigen en dus ook niet de te verwachten capaciteit zal geven.

Ook als de druk in de pomp zelf daalt tot de verzadigde dampdruk, ontstaat er in de pomp een mengsel van vloeistof en damp. Bij drukverhoging zullen de dampbellen weer overgaan naar de vloeistoffase. Hierbij ontstaan ontelbare implosies in de pomp, die gepaard gaan met een geluid dat, afhankelijk van de heftigheid, varieert van een licht geruis tot een onheilspellend geknetter. Deze implosies hebben hetzelfde desastreuze effect als explosies en veroorzaken aantasting van de verschillende pomponderdelen. Dit verschijnsel staat bekend als cavitatie-erosie.

Vooral bij mengsels of bij verontreinigde vloeistoffen dient u hierop bedacht te zijn. Een voorbeeld hiervan is stookolie, waarin altijd een geringe hoeveelheid water voorkomt. Dit water heeft een lagere verzadigde dampspanning dan de vloeistof zelf en zal dus oorzaak kunnen zijn voor niet-verwachte cavitatie.

Het zal duidelijk zijn dat cavitatie onder alle omstandigheden voorkomen dient te worden.

In veel gevallen treden verschijnselen op die lijken op cavitatie, maar die hier niets mee te maken hebben. Dit wordt dan doorgaans veroorzaakt doordat in de aangezogen vloeistof een geringe hoeveelheid lucht is opgelost. Deze lucht ontwijkt bij onderdruk aan de zuigzijde van de pomp en wordt dan na de pomp in de vorm van kleine luchtbelletjes weer met de vloeistof meegevoerd. Bij veel gesloten systemen, bijvoorbeeld in een smeeroliesysteem, is dit vaak de oorzaak van schuimvorming.

Chemische eigenschappen

Het zal duidelijk zijn dat de chemische eigenschappen van de vloeistof zeer belangrijk zijn vanwege de bestendigheid van de toegepaste materialen. Dit geldt met name voor de bruikbare metalen of legeringen, maar in niet mindere mate ook voor rubbersoorten, elastomeren en andere kunststoffen die gebruikt kunnen worden voor pomponderdelen en afdichtingen. Bedenkt u hierbij dat niet alle bestendige materialen geschikt zijn om hiervan mechanisch belastte pomponderdelen te construeren.

Verder is het belangrijk eventueel rekening te houden met gevaren die ontstaan als de vloeistof bij eventuele lekkage in het milieu terecht komt. Dit geldt met name bij giftige en bij brand- of explosiegevaarlijke stoffen. Dit is onder anderen belangrijk voor de keuze van de toe te passen asafdichting (of voor de keuze van een pomp zónder asafdichting). Verder is het belangrijk rekening te houden met het onder "viscositeit" al eerder genoemde verschijnsel van de polymerisatie onder invloed van druk en temperatuur.

Vaste delen

In elk systeem kunnen op enig ogenblik onverwacht vaste verontreinigingen met de vloeistof meekomen, die in de pomp vaak onherstelbare schade veroorzaken. Daarom is het raadzaam elke pomp hiertegen te beschermen met een geschikt zuigfilter, dat geregeld schoon gemaakt kan worden.

Als u echter een vloeistof wilt verpompen waarin de vaste delen worden mee gepompt, dan is het belangrijk een pomp te kiezen die hiervoor geschikt is, of daarvoor zelfs speciaal ontworpen is. In een niet geschikte pomp zullen harde deeltjes voor schade aan de bewegende delen en concentraties van de vaste stof voor verstopping of schade aan de asafdichting zorgen, met alle ongemakken, kosten en gevaren van dien.

Over het algemeen is voor elke denkbare vorm van vaste stof in de vloeistof wel een geschikte pomp beschikbaar, maar het is hierbij wél belangrijk de juiste gegevens vooraf aan uw pompleverancier op te geven.

Met name het percentage (% DS = Droge Stof), en de deeltjesgrootte is belangrijk, waarbij met name de lengte van eventuele vezels heel belangrijk is. Lange vezels zullen bij een niet geschikte pomp om de roterende delen gewikkeld worden, waarbij verstopping van de pomp ontstaat, of waarbij de pomp zelfs onherstelbaar beschadigd kan worden. Soms is het het overwegen waard aan de zuigzijde van de pomp een zogenaamde versnijder in het systeem op te nemen. Dit is een rotor die voorzien is van een aantal messen of beitels, die dan grove delen verkleint voordat deze in de pomp komen. Sommige pompfabrikanten leveren pompen waarbij deze versnijder geïntegreerd is in de pomp, de zogenaamde "snijpomp".

Schurende en smerende eigenschappen

Het zal duidelijk zijn dat een vloeistof waarin schurende bestanddelen worden meegevoerd, bij stroming slijtage zal veroorzaken aan die delen waarmee de vloeistof van snelheid verschilt en dat deze slijtage toeneemt, naarmate het snelheidsverschil groter wordt. Belangrijk hierbij is, dat er dan ook niet nog eens onnodige stromingen in de vorm van wervelingen in de pomp ontstaan. Daarom is het vooral in deze gevallen zeer belangrijk de pomp zodanig te kiezen dat de snelheden overal laag blijven en dat het bedrijfspunt gekozen wordt in het ontwerppunt van de pomp. Hier is het dus van groot belang bij het ontwerp van het leidingsysteem het bedrijfspunt zo nauwkeurig mogelijk te berekenen. Bij het verpompen van vloeistoffen met schurende eigenschappen (dit worden abrasieve vloeistoffen genoemd) heeft men naast het beperken van snelheden en voorkomen van wervelingen, afhankelijk van de economische voorwaarden, de keuze uit een aantal oplossingen voor de onvermijdelijk optredende slijtage. Een van de oplossing is een goedkope standaard pomp die als slijtartikel na slijtage eenvoudigweg wordt vernieuwd. Een andere oplossing is een pomp die speciaal voor abrasieve vloeistoffen is ontworpen, waarbij de keuze hoofdzakelijk bestaat uit zeer slijtvaste materialen zoals stelliet of Nihard etc. enerzijds en staal met verwisselbare (doorgaans rubberen) slijtdelen anderzijds.

Een apart verschijnsel is de schurende werking die ontstaat bij kristallisatie en concentratie van vaste stof ter plaatse van de asafdichting, maar problemen daardoor zijn met de moderne afdichtingstechnieken altijd goed te voorkomen.

De smerende eigenschappen zijn met name belangrijk bij de toepassing van binnengelagerde pompen, waarbij de lagers gesmeerd worden door de te verpompen vloeistof. In deze gevallen is het dus ook een absolute voorwaarde dat de vloeistof niet verontreinigd is met vaste bestanddelen.

Structuur

Bij sommige vloeistoffen zal bij het verpompen de structuur door de mechanische invloeden makkelijk beschadigd kunnen worden. Denkt u hierbij bijvoorbeeld aan emulsies zoals yoghurt enzovoort, die bij ruwe behandeling zullen ontmengen en daardoor niet meer te gebruiken zijn. Ook kan het zijn dat u mengsels met een pomp naar een separator pompt om hier de diverse bestanddelen van elkaar te scheiden. Dan is het natuurlijk onlogisch om vooraf het mengsel in de pomp intensief te mengen door het te verpompen met bijvoorbeeld een centrifugaalpomp.

Voor die gevallen waarbij dit soort gevaren aanwezig is, kunt u overwegen het systeem zodanig te ontwerpen dat de vloeistof niet verpompt hoeft te worden, maar bijvoorbeeld de vloeistof aan te laten zuigen door in het vat een vacuûm te creëren. In alle andere gevallen kunt u in overleg met uw pompleverancier kiezen voor een van de beschikbare pomptypen waarbij de vloeistof zo voorzichtig mogelijk behandeld wordt.

^ TOP

Wat zijn de eigenschappen van het systeem

Leidingkarakteristiek

De leidingkarakteristiek is de grafiek die voor een bestaand leidingsysteem steeds het verband geeft tussen de hoeveelheid vloeistof die door het leidingsysteem stroomt en het daarvoor benodigde drukverschil resp. de opvoerhoogte van de pomp.

Dit is dan het totaal van de geodetische (of statische) opvoerhoogte en de weerstandshoogte.

Voor nieuw aan te leggen leidingsystemen is het natuurlijk niet mogelijk metingen uit te voeren, dus dan zullen de diverse drukken vooraf berekend moeten worden. Uiteraard is het eenvoudig het te overbruggen hoogteverschil (Hgeo) te berekenen, maar bij de berekening van de weerstandsverliezen (Hw) dient men doorgaans uit te gaan van een aantal aannamen vooraf, aan de hand waarvan dan met behulp van formules of tabellen de weerstandsverliezen berekend kunnen worden. Uiteraard zullen de uiteindelijke weerstandsverliezen sterk afhankelijk zijn van een zorgvuldige uitvoering van het leidingwerk. Om die reden zullen de berekende waarden slechts met de nodige voorzichtigheid gehanteerd mogen worden. Daarom kunt u de berekening van de leidingverliezen over het algemeen het best overlaten aan de installateur van uw leidingwerk. Hij heeft doorgaans de beschikking over vrij betrouwbare computerprogramma's, waarmee hij vaak in minder dan geen tijd diverse alternatieven voor u naast elkaar zet en daarbij rekening kan houden met diverse variabelen zoals de viscositeit van de vloeistof of de ruwheid en de doorlaat van het door hem toegepaste pijpmateriaal. Ook kan er eenvoudig gerekend worden met de veranderingen die na verloop van tijd gaan optreden door roestvorming en vervuiling. De oppervlakteruwheid van het pijpmateriaal wordt daarbij groter en de snelheden worden hoger doordat de doorlaat kleiner wordt. Hierdoor zal in de loop van de tijd de weerstandshoogte steeds groter worden.

De leidingkarakteristiek kan bestaan uit meerdere curven, gebaseerd op de diverse veranderlijke bedrijfssituaties zoals schoon of vuil filter, hogere of lagere viscositeit bij wijzigende temperaturen of koude start, hoger of lager te overbruggen hoogteverschil etc. Het is in ieder geval belangrijk rekening te houden met alle in de praktijk mogelijk voorkomende situaties, zodat u de pomp kunt kiezen die in al deze situaties de gewenste capaciteit en druk zal kunnen geven.

LET OP: Over het algemeen worden drukken in pompsystemen aangeduid in meters vloeistofkolom, afgekort als mvk.

Voor omrekening geldt: p = ρ x g x H en H = p / ρ x g

waarbij:

p = druk [N/m²]

H = vloeistofhoogte [m]

ρ = soortelijke massa van de vloeistof [kg/m³]

g = versnelling van de zwaartekracht [m/s²] (meestal = 9,81)

NPSH

Bij de berekening van de leidingkarakteristiek wordt uitsluitend gerekend met het drukverschil van de pomp en daarbij is de plaats van de pomp in het systeem niet van belang. Maar omdat in een bepaald systeem natuurlijk nooit een absolute onderdruk kan ontstaan is de positie van de pomp voor de toestroming van de vloeistof naar de pomp wél van belang. Daarom is het nodig dit bij het ontwerp van het leidingsysteem te onderzoeken. Daartoe is het begrip NPSH

beschikbaar geïntroduceerd.

(NPSH is de afkorting van Net Positive Suction Head).

De NPSH

beschikbaar is voor een bepaald systeem in een bepaalde bedrijfssituatie een maat voor de druk die beschikbaar is aan de zuigaansluiting van de pomp. Dit is belangrijk om te voorkomen dat de vloeistof overgaat in dampvorm, met alle gevaren van dien (zie ook onder "verzadigde dampspanning")

De NPSH

beschikbaar wordt berekend aan de hand van de aan de zuigaansluiting van de pomp heersende absolute stationaire druk Hstat., de dynamische druk H

dyn (= snelheidshoogte v2/2g, waarin v = snelheid in m/s en g = versnelling van de zwaartekracht 9,81 m/s²) en de verzadigde dampspanning Hd.

LET OP: Alle drukken in meter vloeistofkolom!

NPSH

beschikbaar = H

stat + H

dyn - H

d

De NPSH

beschikbaar geeft dus kortweg aan hoeveel de druk aan de inlaat van de pomp (in meter vloeistofkolom) nog mag zakken voordat de vloeistof zal gaan koken.

Het is raadzaam een installatie zodanig te ontwerpen dat de NPSH beschikbaar zo hoog mogelijk is. Uit de grafische voorstelling van figuur 2 blijkt hoe u de NPSH beschikbaar kunt beïnvloeden. Het zal duidelijk zijn dat als Hstat + H

dyn. Daalt tot Hd, of andersom Hd op enig moment stijgt tot Hstat + H

dyn, dat dan de vloeistof zal overgaan naar de dampvorm. In deze situatie zal de pomp geen vloeistof meer aanzuigen en dus niet naar behoren kunnen functioneren. Bedenkt u hierbij dat de verzadigde dampspanning Hd hoger wordt bij stijgende temperaturen en dat u hierop met name bij vluchtige stoffen onder zomerse omstandigheden bedacht dient te zijn. Het is dus raadzaam te rekenen met de verzadigde dampspanning Hd bij de hoogst voorkomende temperatuur.

Omdat de snelheid een ongunstige invloed heeft op de weerstandsverliezen dient deze altijd zo laag mogelijk gekozen te worden. Daarbij zal de dynamische druk H

dyn ook altijd een kleine component zijn (bij een snelheid van 2 en 3 m/s en g= 10 m/s² is deze respectievelijk 0,2 en 0,45 m). Om die reden wordt de dynamische druk H

dyn in de praktijk vaak genegeerd.

Om bij een hoge verzadigde dampspanning toch voldoende NPSH

beschikbaar te hebben, is het alleen mogelijk de zuigdruk te verhogen. Hiertoe kunt u bijvoorbeeld de diameter van de zuigleiding groter kiezen zodat u minder weerstandshoogte verliest, of u kunt de pomp lager plaatsen zodat de aanzuighoogte kleiner wordt. Soms is het zelfs noodzakelijk dat de pomp lager geplaatst wordt dan het niveau in het zuigreservoir (de pomp staat dan onder "toeloop") of dat de pomp in de vloeistof wordt ingedompeld.

^ TOP

Wat zijn de eigenschappen van de pomp

Pompkarakteristiek centrifugaalpomp/verdringerpomp

De meest gebruikte pomp is de centrifugaalpomp, omdat deze doorgaans goedkoop in aanschaf is, en vanwege de hoge bereikbare rendementen doorgaans ook goedkoop in gebruik. Toch is de centrifugaalpomp niet in alle gevallen de meest optimale keuze, en daarom worden ook verdringerpompen heel vaak toegepast. Een van de belangrijke redenen om voor een verdringerpomp te kiezen is het verschil in karakteristiek.

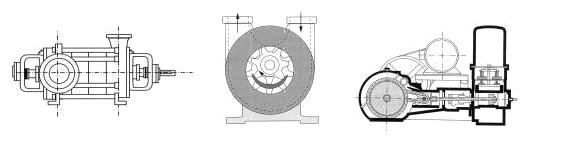

In Figuren 3a en 3b ziet u de pompkarakteristieken van centrifugaalpompen en verdringerpompen (bij een vast toerental) naast elkaar, waarbij die van de verdringerpomp voor de vergelijking op een wat ongebruikelijke wijze wordt gepresenteerd. Doorgaans wordt voor verdringerpompen de capaciteit vertikaal en de druk horizontaal uitgezet.

Als we de beide grafieken wat nader beschouwen, dan vallen de verschillen direct op. Zo is bij de centrifugaalpomp de capaciteit sterk afhankelijk van de opvoerhoogte, met andere woorden een kleine wijziging in opvoerhoogte heeft een groot verschil in capaciteit tot gevolg. Bij een verdringerpomp blijft de capaciteit, ook bij een grote wijziging in opvoerhoogte, nagenoeg constant.

Bij een centrifugaalpomp zal de opvoerhoogte nooit hoger kunnen worden dan een bepaald maximum H

max. Bij een verdringerpomp daarentegen, zal de opvoerhoogte op kunnen lopen tot een waarde ver boven de ontwerpdruk H

max (en daarom moet elke verdringerpomp tegen overdruk beveiligd worden).

Een centrifugaalpomp kan gebruikt worden over een groot capaciteitsgebied dat loopt van 0 tot Q

max. (bij de lage capaciteiten links op de curve slechts kortstondig).

Een centrifugaalpomp kan niet gebruikt worden voor opvoerhoogten lager dan H

min.

Een verdringerpomp kan gebruikt worden over een groot drukgebied dat loopt van 0 tot H

max.

Een verdringerpomp kan niet gebruikt worden voor capaciteiten lager dan Q

max.

Een centrifugaalpomp wordt steeds ontworpen voor een bepaalde capaciteit bij een bepaalde opvoerhoogte. Bij dit ontwerpbedrijfspunt zal het rendement optimaal zijn.

Bij een bepaald vast toerental is de opvoerhoogte afhankelijk van de waaierdiameter en de capaciteit is afhankelijk van de waaierbreedte. Naarmate de diameter groter is, is de opvoerhoogte ook groter en naar mate de breedte groter is, is de capaciteit groter. Het zal duidelijk zijn dat de combinatie waaierdiameter/waaierbreedte om constructieve redenen gebonden is aan bepaalde grenzen. Zo is de waaierbreedte (dus capaciteit) bij een bepaalde diameter (dus opvoerhoogte) niet eindeloos te vergroten. Grote capaciteiten zijn uitsluitend te bereiken met een axiale waaier (schroefwaaier/propellerwaaier) of in het overgangsgebied met een schroefcentrifugaalwaaier (vaak aangeduid met mixed-flow). Een overzicht vindt u in figuur 4

Voor een bepaalde capaciteit (dus waaierbreedte) is de opvoerhoogte (dus waaierdiameter), vanwege dezelfde constructieve beperkingen, evenmin onbeperkt te verhogen. Hogere opvoerhoogten zijn dan alleen te bereiken door een aantal waaiers op een gezamenlijke as in serie te plaatsen, de meertrapspompen.

Bekijken we nu figuur 5 de grafiek van een bestaande centrifugaalpomp voor een vast toerental en geldig voor water met een soortelijke massa van 1,0 kg/dm³, dan ziet u hierin voor verschillende waaierdiameters de Q-H lijnen, de lijnen voor het opgenomen vermogen , de NPSH

benodigd en in elk bedrijfspunt het rendement. Hierin is duidelijk het ontwerpbedrijfspunt te herkennen, waarbij de pomp dus het optimale rendement heeft. Omdat de lijnen voor de kleinere diameters gelden voor de ontwerpwaaier die afgedraaid is, wordt deze grafiek ook wel de afdraaigrafiek genoemd. De pomp is leverbaar met elke waaierdiameter die ligt tussen de maximum en minimum waaierdiameter, maar het zal duidelijk zijn dat gestreefd moet worden naar een pomp waarbij het bedrijfspunt zo dicht mogelijk ligt bij het ontwerpbedrijfspunt. Hierbij is het rendement optimaal, en zelfs al zal de pomp in aanschaf wat duurder zijn, dan zal de eventuele meerprijs over het algemeen tijdens gebruik snel terugverdiend zijn door het lagere energieverbruik.

Let u ook op het verloop van de vermogenslijn. Over het algemeen heerst de indruk dat een pomp bij een hogere druk ook hoger belast wordt. Bij verdringerpompen is dit inderdaad het geval, maar bij centrifugaalpompen is de situatie echter geheel anders. Het vermogensverbruik loopt naar rechts op, oftewel naarmate de opvoerhoogte lager wordt, wordt de aandrijfmotor zwaarder belast. Na een bepaald maximum zal de vermogenslijn weer naar beneden afbuigen, dus een centrifugaalpomp zal de motor nooit zwaarder kunnen belasten dan met dit bepaalde maximale vermogen. Als de aandrijfmotor geschikt is voor dit vermogen, dan is hiermee dus de gehele curve gedekt en kan nooit overbelast worden. Soms wordt de motorgrootte gebaseerd op het opgenomen vermogen in het opgegeven bedrijfspunt, maar kleiner gekozen dan voor het maximale vermogen. Als de opvoerhoogte waarop de pomp gebruikt wordt dan op een gegeven moment lager wordt, dan neemt het opgenomen vermogen toe en bestaat het gevaar dat de aandrijfmotor overbelast wordt. Vooral bij een elektromotor waarbij de beveiliging niet juist functioneert, kan dit grote schade veroorzaken, reden waarom de meeste pompfabrikanten hun pompen uitsluitend leveren met elektromotoren voor de gehele curve gedekt. Omwille van kostenbesparing kan hiervan echter wel eens afgeweken worden, maar houdt u er dan rekening mee dat u de pomp nooit over de gehele curve kunt gebruiken.

Bekijken we nu figuur 6, de grafiek van een verdringerpomp (in dit geval een wormpomp met binnenliggende lagering), dan valt meteen op dat de grafiek alleen bestaat uit een aantal lijnen die gelden voor verschillende viscositeiten, maar dat er geen mogelijkheid bestaat de curve aan te passen, zoals dit bij centrifugaalpompen door middel van het afdraaien van de waaier wél gedaan kan worden.

Het kan dan ook moeilijk zijn een verdringerpomp te vinden die exact een bepaalde gewenste capaciteit geeft. Maar meestal kunt u heel goed een pomp toepassen die iets meer of iets minder capaciteit geeft. Het is dan handig als u in uw aanvraag de capaciteit gespecificeerd geeft met een toelaatbare tolerantie, of als u de minimale capaciteit opgeeft. Uw leverancier kan u dan de optimale pompgrootte (lees de kleinste c.q. voordeligste keuze) uit zijn leveringsprogramma voorstellen.

Bij verdringerpompen varieert de capaciteit lineair met het toerental, en daarom is het mogelijk door de pomp aan te drijven op een ander toerental, hierdoor toch de curve aan te passen. Een voorbeeld hiervan vindt u in de grafiek figuur 7.

Dit komt met name van pas bij de pompen op lagere toerentallen, doorgaans voor de hogere viscositeiten. Deze pompen worden vaak aangedreven door middel van een snaar-of riemoverbrenging, of door middel van een motorreductor, die met een andere overbrengingsverhouding op praktisch elk gewenst toerental geleverd kan worden. Op deze wijze is de combinatie van pomp en aandrijving altijd zo optimaal mogelijk samen te stellen en aan te passen aan de gewenste bedrijfsomstandigheden.

Omdat bij verdringerpompen de belasting altijd afhankelijk is van de druk en viscositeit, kan de aandrijfmotor bij stijging hiervan makkelijk overbelast worden. Daarom is het absoluut noodzakelijk dat uw installatie is voorzien van de nodige veiligheden. Om ontoelaatbare drukken te voorkomen dient het systeem altijd te zijn voorzien van een overdrukbeveiliging. Meestal worden verdringerpompen daarom door de fabrikant voorzien van een eenvoudig maar doeltreffend op- of ingebouwd veerveiligheidsventiel, dat automatisch wordt geopend op het moment dat een te hoge persdruk bereikt wordt. Daardoor wordt een gedeelte van de capaciteit (of in extreme gevallen de volle capaciteit) teruggevoerd naar de zuig van de pomp, zodat dit gedeelte recirculeert. Echter, de energie die in het ventiel wordt vernietigd wordt omgezet in warmte en daardoor kan de temperatuur in de pomp soms oplopen tot onaanvaardbare waarden. (Daarom mogen op- of ingebouwde veiligheidsventielen nooit gebruikt worden om de capaciteit te regelen). Een andere veiligheid ligt bij de keuze van de aandrijfmotor.

Het vermogen van de aandrijving dient altijd groter te zijn dan de onder alle bedrijfsomstandigheden hoogst optredende belasting en hierbij dient u met name te denken aan de omstandigheden bij koude start. Omdat dit een situatie is die slechts af en toe zal optreden, zal de motor voor de normale bedrijfsomstandigheden dus ruim overbemeten zijn, waardoor deze bij aanschaf duurder is, en bij de normale lagere bedrijfsbelasting werkt met een laag rendement. Het zal duidelijk zijn dat dit zowel bij de aanschaf als in bedrijf extra kosten met zich meebrengt. Daarom is het altijd raadzaam om als dit maar enigszins mogelijk is, maatregelen te treffen om het drukverschil bij koude start te verlagen door bijvoorbeeld door middel van een handbediende bypass een gedeelte van de capaciteit direct na de pomp terug te voeren naar de tank. Door drukverlaging compenseert u de verhoogde vermogensafname veroorzaakt door de hogere viscositeit bij koude omstandigheden, en dan kan de motor voor een economisch beter verantwoorde bedrijfsvoering dus kleiner worden, gebaseerd op de normale bedrijfsomstandigheden.

Berekening opvoerhoogte

De totale opvoerhoogte van een systeem bestaat uit stromingsverliezen in de leiding (dynamisch deel)

en de statische opvoerhoogte. De volgende module berekent de totale opvoerhoogte voor een

eenvoudig systeem waarbij de de capaciteit, leidinglengte en -diameter, verschillende leidingmaterialen (wandruwheid)

en de verticale opvoerhoogte kunnen worden ingevoerd.

Voor de berekening van de leidingweerstand wordt gebruik gemaakt van de Darcy-Weisbach formule.

NB: De berekende leidingweerstand geldt alleen voor koud water.

Op deze berekening is de

disclaimer van toepassing.

Benodigde NPSH

Als u terugkijkt naar de grafiek van de centrifugaalpomp (figuur 5), dan ziet u hierin ook een aantal lijnen voor de NPSH getekend. Hiermee wordt bedoeld de NPSH

benodigd, die door de pompleverancier altijd op basis van proefstandgegevens wordt bepaald.

Aan de pomp zijn de zuig-en persdrukken eenvoudig te meten, maar in de pomp zelf, zal de druk eerst nog lager worden dan de zuigdruk, en pas daarna weer oplopen tot de persdruk. ( Zie figuur 8) Het is nu sterk afhankelijk van het ontwerp en de bedrijfsomstandigheden hoe ver de druk in de pomp nog zak dalen onder de druk aan de zuigaansluiting, maar het is in ieder geval belangrijk om niet onder de verzadigde dampdruk te komen vanwege het gevaar van cavitatie. (zie ook eerder onder "verzadigde dampdruk")

^ TOP

^ TOP

De passende pomp in het systeem

Het bedrijfspunt

Als u in een systeem met een bepaalde leidingkarakteristiek een pomp inbouwt met een bepaalde pompkarakteristiek, dan zal het bedrijfspunt zich instellen op het snijpunt van de beide grafieken. Op dit punt is de doorstroomhoeveelheid door de pomp en door de leiding hetzelfde, en het drukverschil dat de leiding vraagt wordt opgebracht door de pomp. In figuur 9 en 10 ziet u dan meteen wat het verschil is als u in de leiding met de karakteristiek van figuur 1 (de hoge viscositeit onder opstartcondities laten we hier even buiten beschouwing) een centrifugaalpomp of een verdringerpomp inbouwt. Bij de verdringerpomp zal de capaciteit onder alle omstandigheden praktisch constant blijven, maar bij de centrifugaalpomp daarentegen, varieert de capaciteit zeer sterk. Het hangt nu af van de gewenste bedrijfsomstandigheden of deze variatie in uw geval acceptabel is of niet. Als de capaciteit in uw systeem constant moet zijn, dan ligt de keuze voor een verdringerpomp voor de hand. Als u in een dergelijk geval toch een centrifugaalpomp wilt gebruiken, dan is dit alleen mogelijk met aanvullende voorzieningen. In figuur 11 ziet u voor het leidingsysteem met dezelfde leidingkarakteristiek als in figuur 10 (en figuur 9) op welke manieren u de capaciteit van een centrifugaalpomp kunt regelen.

Links is de situatie voor de meest eenvoudige manier met behulp van een regelafsluiter in de pers van de pomp. Hierbij kiest u een pomp die geschikt is voor de gewenste capaciteit bij de hoogst voorkomende opvoerhoogte. Als de benodigde opvoerhoogte in het systeem in een bepaalde situatie nu lager is dan die van de pomp, dan wordt het teveel aan opvoerhoogte door het creëren van extra weerstand, met behulp van de regelafsluiter, eenvoudig weggesmoord. Hierdoor wordt de pompgrafiek afgebogen en kan op deze manier dus aangepast worden aan de gewijzigde situatie. Op dezelfde manier kan de capaciteit op een eenvoudige wijze worden geregeld op elke gewenste capaciteit binnen het bereik van de betreffende pomp. Hoewel deze methode van regeling vrij eenvoudig en goedkoop is in aanschaf, is dit helaas niet de meest voordelige, omdat de pomp wél het vermogen vraagt dat hoort bij de hogere opvoerhoogte. Een gedeelte van de opgenomen energie wordt echter in de smoorklep vernietigd en in de vorm van verlieswarmte met de vloeistof afgevoerd.

Dit nadeel heeft u bij de regeling volgens de rechtse situatie niet. Hierbij wordt de pomp geregeld door regeling van het pomptoerental met bijvoorbeeld een frequentieregelaar. Deze vorm van regeling vergt weliswaar een grotere investering vooraf, maar deze investering wordt, zeker nu deze regelingen ook voor de grotere vermogens steeds goedkoper worden, snel terugverdiend door de energiebesparing tijdens bedrijf.

Cavitatie

Zoals onder "De verzadigde dampspanning" in het hoofdstuk "welke gegevens van de vloeistof zijn belangrijk" al vermeld is, moet cavitatie-erosie voorkomen worden door te vermijden dat de vloeistof tijdens het verpompen overgaat in de dampfase. Daarom mag de druk van de vloeistof nergens lager worden dan de verzadigde dampdruk, ook niet in de pomp. Dit bereikt u door er eenvoudigweg voor te zorgen dat de NPSH

beschikbaar altijd hoger is dan de NPSH

benodigd, zoals aangegeven in figuur 12, samengesteld uit figuur 2 en figuur 8.

^ TOP

^ TOP

Speciale voorwaarden

De aandrijving

Omdat de capaciteit van de pomp altijd afhankelijk is van het toerental is de keuze van de aandrijving altijd sterk van invloed bij de selectie van de pomp. In principe komen weliswaar alle vormen van mechanische aandrijving zoals verbrandingsmotoren, stoomturbines, lucht en hydrauliek in aanmerking, maar de meest toegepaste aandrijving is de elektromotor. Bij de meeste aandrijvingen is het mogelijk deze binnen grenzen toe te passen op een willekeurig toerental naar keuze, maar bij elektromotoren is de keuze beperkt. Lichtnet- en draaistroommotoren zijn voor standaard toepassingen sterk genormaliseerd en voordelig, maar slechts beschikbaar voor een beperkt aantal synchroontoerentallen. In het grootste gedeelte van de wereld heeft de voedingsspanning een netfrequentie van 50Hz en daarbij zijn de meest voorkomende synchrone toerentallen voor draaistroommotoren 3.000, 1.500, 1.000 en 750 omw/min. Er is echter ook een zeer groot gebied (o.a. Amerika en aan boord van veel zeegaande schepen) met een netfrequentie van 60Hz. Hierbij zijn de bijbehorende toerentallen resp. 3.600, 1.800, 1.200 en 900 omw/min, dus steeds 20% hoger. Omdat de frequentie van de aansluitspanning dus sterk van invloed is op het toerental en daarmee op de capaciteit van de pomp, dient u zich bij uw exportprojecten altijd te laten informeren over de ter plaatse beschikbare spanning en frequentie, voordat u de aanvraag met uw pompleverancier bespreekt. Het zal duidelijk zijn dat pompfabrikanten hun ontwerpen doorgaans baseren op de synchrone toerentallen in hun thuismarkt. Dit betekent dat de Europese pompen doorgaans gebaseerd zijn op 50Hz en bij toepassing in een 60Hz situatie een toerental hebben dat 20% hoger ligt dan het ontwerptoerental en daardoor zwaarder belast zijn dan voor de ontwerpomstandigheden. Andersom zijn de meeste Amerikaanse pompen ontworpen voor de 60Hz toerentallen en daardoor in (onze) 50Hz situaties bij de lagere toerentallen lager belast dan waarvoor ze ontworpen zijn. Hierdoor hebben deze pompen vaak een opvallend veel langere standtijd.

Elektromotoren kunnen in vele speciale uitvoeringen geleverd worden, zoals verminderd explosiegevaarlijk, water- en stofdicht, voor afwijkende spanningen of toepassingen (denk aan scheepsgebruik) enzovoort. Deze speciale eisen dient u echter wel van te voren aan uw pompleverancier op te geven, zodat hij hiermee vanaf het begin rekening kan houden. De meeste speciale voorzieningen zijn niet meer achteraf nog aan te brengen, zodat dit dan alleen nog mogelijk is door de motor te vernieuwen.

Voor elektrische aandrijving op lage of tussenliggende niet-synchrone toerentallen wordt vaak een snaaroverbrenging of een motorreductor toegepast. Dit laatste is een elektromotor met een direct aangebouwde vertragingskast, waarbij het synchrone toerental door middel van een tandwiel- of wormoverbrenging wordt verlaagd tot het uitgaande toerental.

De opstelling

Elke pomp wordt aangedreven door een aandrijving en vormt hiermee een op elkaar afgestemde eenheid, doorgaans aangeduid als pompset. De meeste pompleveranciers kunnen hun pompen door middel van een flexibele koppeling samengebouwd en uitgelijnd leveren met de aandrijving van uw keuze en bouwen deze voor u samen op een gemeenschappelijke fundatieplaat, die u ter plaatse opbouwt op een voldoende stevig fundament.

Deze horizontale droge opstelling is de meest voorkomende, maar een afwijkende opstelling is ook mogelijk. Vaak is om vloeroppervlak te besparen een verticale opstelling mogelijk, waarbij de aandrijving doorgaans boven de pomp geplaatst wordt om te voorkomen dat de vloeistof bij eventuele lekkage in de aandrijving komt.

Verder leveren een aantal fabrikanten pompen voor een zogenaamde natte opstelling, waarbij de pomp, of met een onderwatermotor de pompset in zijn geheel, wordt onder gedompeld in de vloeistof. Hierbij neemt de pomp dus zo weinig mogelijk vloeroppervlakte in, en worden aanzuigproblemen en lekkageoverlast zo veel mogelijk voorkomen. Helaas zijn deze pompen uiteraard duurder in aanschaf en vaak zeer onderhoudsgevoelig.

Wordt de pomp opgesteld in een explosiegevaarlijke omgeving, dan moet niet alleen de aandrijving, maar ook de pomp zelf voldoen aan de gestelde eisen (ATEX).

De aansluitingen

Elke pomp is voorzien van ten minste twee aansluitingen, namelijk de zuig- en de persaansluiting. Afhankelijk van het ontwerp is de plaats van deze aansluitingen bepaald aan de zijkant, aan de voorkant axiaal of bovenop het pomphuis aangebracht, doorgaans aangeduid met respectievelijk ZIJ, AXIAAL en TOP.

De meest voorkomende situatie bij centrifugaalpompen is de zuig axiaal in het hart van de pomp, en de pers haaks hierop radiaal. (De zogenaamde end-suction pomp)

Soms kunnen op uw verzoek de plaats van de aansluitingen aangepast worden aan de plaatselijke omstandigheden of aan een al bestaand leidingwerk. Een voorbeeld van een veel gebruikte speciaaluitvoering is de in-line pomp. Hierbij zijn de zuig- en de persaansluiting in dezelfde hartlijn geplaatst voor een makkelijke montage.

Bij sommige pompen zijn de aansluitingen altijd in-line, zoals bijvoorbeeld bij de meeste tandwielpompen en lobbenpompen en ook bij de enkeltraps horizontale split-case centrifugaalpompen het geval is.

Bij een end-suction pomp kan aan het pomphuis aan de zuigzijde een bocht aangegoten worden. Hiermee zijn de aansluitingen dan wel in-line, maar deze bocht vlak voor de intree verstoort vaak de toestroming naar de waaier. Daarom heeft dit helaas zeer vaak een negatieve invloed op het rendement en de NPSH

benodigd.

Regelbare capaciteit

Zoekt u een pomp met een regelbare capaciteit, dan is deze regeling doorgaans heel goed mogelijk door middel van een regelbaar toerental, of bij centrifugaalpompen ook met een regelbare persafsluiter (zie ook "Pompkarakteristiek centrifugaalpomp/verdringerpomp" en "Het bedrijfspunt").Bij verbrandingsmotoren, stoomturbines, lucht- en hydromotoren is het toerental doorgaans op een eenvoudige wijze regelbaar, maar bij elektromotoren is dit zonder speciale voorzieningen niet mogelijk. Gelijkstroommotoren zijn weliswaar goed regelbaar, maar hiervoor heeft u een gelijkstroomvoeding nodig, meestal een omvormer die van uw draaistroom eerst gelijkstroom maakt, voordat u hiermee uw geregelde pomp kunt aandrijven. De meest toegepaste methoden zijn de mechanische variator en tegenwoordig steeds vaker de frequentieregeling. Bij de mechanische variator draait de elektromotor op een vast synchroon toerental en dit toerental wordt door middel van een direct aangebouwde overbrenging met een traploos instelbare overbrengingsverhouding (meestal met riemen, schijven, rollen e.d) vertraagd naar het uitgaande toerental.

Bij de frequentieregelaar wordt de netspanning elektronisch omgevormd tot een voedingsspanning met een regelbare frequentie. Omdat de synchroontoerentallen afhankelijk zijn van de beschikbare netfrequentie ( zie ook "De aandrijving"), kan het toerental van een wissel- of draaistroommotor geregeld worden door regeling van de frequentie van de voedingspanning. In principe is dit mogelijk met elke standaard motor, maar om problemen met oververhitting te voorkomen dient u uw pompleverancier toch op te geven als u de pomp door middel van frequentieregeling gaat regelen. Hij kan hiermee dan rekening houden bij de keuze van de motor. Als de pompleverancier de frequentieregeling meelevert hoeft u zich over dit soort problemen uiteraard geen zorgen te maken, want dan zorgt hij automatisch voor een op elkaar afgestemde combinatie.

Bij verdringerpompen wordt de capaciteit meestal geregeld door middel van regelbaar toerental, maar ook wordt vaak gekozen voor een oplossing met aandrijving op een vast toerental (en dus een praktisch constante capaciteit), waarbij een gedeelte van de opgebrachte capaciteit door middel van een overstroomregelaar teruggevoerd wordt naar het zuigreservoir. Een voorbeeld hiervan ziet u in figuur 14. Deze methode is weliswaar goedkoop in aanschaf, maar heeft weer het nadeel van het vermogensverlies in de retourklep tijdens bedrijf . Dit verliesvermogen wordt omgezet in warmte en mee afgevoerd met de retourvloeistof. Om nu warmteaccumulatie te voorkomen moet dit worden teruggevoerd naar het zuigreservoir, op een plaats, zover mogelijk verwijderd van de zuigaansluiting van de pomp. Het is vaak zelfs raadzaam in de tank keerschotten te plaatsen om hierdoor een zo gelijkmatig mogelijke warmteverdeling te verkrijgen.

Zelfaanzuigend

Onder de term zelfaanzuigend wordt bij pompen verstaan het vermogen om vloeistof aan te zuigen wanneer de zuigleiding gevuld is met lucht. Deze situatie vindt u bij het opstarten, maar ook aan het eind als het vat of de put bijna leeg is en er met de vloeistof ook grote hoeveelheden lucht meegevoerd worden tijdens het zgn. "slobberen".

Alle verdringer- en straalpompen kunnen ook lucht verpompen en zijn dus meer of minder goed zelfaanzuigend. Maar helaas geldt dit niet voor de centrifugaalpompen. Elke standaard centrifugaalpomp is niet-zelfaanzuigend, want bij het aanzuigen van lucht is het niet mogelijk vanwege de lage dichtheid van de lucht voldoende vacuüm te creëren om vloeistof op te zuigen. Verder heeft lucht, die bijvoorbeeld bij het slobberen samen met de vloeistof mee wordt aangezogen, de neiging zich te verzamelen in het hart van de waaier. Daardoor wordt de vloeistofstroming op een gegeven moment door de opgezamelde lucht geblokkeerd en de pomp stopt met pompen, het afslaan van de pomp genoemd.

Als u nu voor uw toepassing een pomp nodig heeft die zelfaanzuigend moet zijn, dan ligt de keuze van een verdringer- of straalpomp dus voor de hand. Maar gelukkig zijn er oplossingen mogelijk, waardoor toch een, vanwege de lage kosten aantrekkelijke centrifugaalpomp toegepast kan worden. Dit moeten dus oplossingen zijn, waarbij voorkomen wordt dat er lucht in de centrifugaalpomp komt, of dat deze op een andere wijze wordt afgevoerd.

De meest eenvoudige methode is ervoor te zorgen dat de pomp en de zuigleiding altijd gevuld blijven met vloeistof. Dit kunt u bereiken door de pomp lager op te stellen dan het vloeistofniveau in het zuigreservoir, dus de pomp onder toeloop te plaatsen. De vloeistof loopt dan onder de invloed van de zwaartekracht vanzelf in de pomp, terwijl lucht alleen dan nog maar aangezogen wordt op het moment dat het vloeistofreservoir toch al volledig leeg is. Als het niet mogelijk is de pomp onder toeloop te plaatsen, dan kunt u er met behulp van een voetklep of een terugslagklep in het leidingsysteem voor zorgen, dat het systeem bij het stoppen niet leegloopt. Natuurlijk moet dan de zuigleiding en de pomp bij de eerste keer opstarten op een andere manier opgevuld worden, maar alle volgende keren hoeft de pomp de vloeistof niet meer zelf aan te zuigen.

Als een centrifugaalpomp toch af en toe lucht moet kunnen verwerken, dan zal hiervoor dus een aparte voorziening moeten zijn Vaak worden hiervoor aparte vacuümsystemen toegepast in de vorm van een waterringvacuümpomp, een kleine ejecteur of zelfs een kleine handpomp. Deze worden dan meestal opgebouwd op de betreffende centrifugaalpomp, maar bij grote installaties wordt ook wel een centraal vacuümsysteem voor meerdere pompen gezamenlijk toegepast. Met behulp van deze zogenaamde priming-voorzieningen (naar het Engelse to prime = aan de gang brengen) wordt vooraf de lucht uit de zuigleiding van de centrifugaalpomp afgevoerd en daardoor wordt dus de vloeistof aangezogen. Pas als op deze wijze alle lucht is afgevoerd zal de centrifugaalpomp vloeistof aan kunnen zuigen en beginnen met pompen. Doorgaans zijn de priming-installaties geheel geautomatiseerd en zullen af- en aanslaan op het moment dat de centrifugaalpomp wel of geen druk geeft.

Uiteraard is het niet-zelfaanzuigend zijn van een centrifugaalpomp een groot nadeel en daarom hebben heel veel fabrikanten gezocht naar het ontwerp van een zelfaanzuigende centrifugaalpomp. Dit heeft geresulteerd in een aantal ontwerpen die even goed zelfaanzuigend zijn als andere pompen, maar ze hebben allemaal als nadeel dat het rendement veel slechter is dan van de standaard centrifugaalpomp. Voor een pomp die zo af en toe maar eens gebruikt wordt is dit natuurlijk niet zo'n groot bezwaar, maar voor langdurig of continuegebruik ligt de situatie geheel anders. Dan zal het grotere energieverbruik tijdens bedrijf niet meer opwegen tegen het voordeel dat u slechts even heeft tijdens het probleemloos aanzuigen bij het opstarten van het proces.

Drooglopen

Soms kan in uw proces een situatie voorkomen waarbij de pomp wél draait, maar waarbij geen vloeistof wordt aangezogen. Denkt u hierbij aan het aanzuigen bij het opstarten of bij het slobberen, maar ook als het vat of de put al leeg is, terwijl de pomp nog niet is afgezet.

Bij geen enkele pomp, behalve bij een membraanpomp of sommige slangenpompen, mag deze situatie te lang duren vanwege mogelijke schade aan de diverse pomponderdelen die door de verpompte vloeistof gesmeerd of gekoeld moeten worden. Dit geldt uiteraard met name voor pompen met binnenliggende lagering, maar ook bij pompen met buitenliggende lagering kan bij drooglopen grote schade ontstaan. Denkt u hierbij bijvoorbeeld aan asafdichtingen, maar vooral de statoren van excentrische wormpompen (monopompen) zijn bekende voorbeelden van onderdelen die zeer gevoelig zijn voor drooglopen. Dit is een van de redenen waarom pompen bij de eerste inbedrijfstelling eenmalig met vloeistof gevuld moeten worden. Deze hoeveelheid vloeistof zorgt dan voor voldoende smering en/of koeling tijdens het aanzuigen bij het opstarten. Doorgaans is de constructie van het pomphuis zodanig, dat er als de pomp gestopt wordt altijd een kleine hoeveelheid vloeistof achterblijft. Daarom kan het opvullen doorgaans beperkt blijven tot de eerste inbedrijfstelling of na een lange periode van stilstand. Het zal duidelijk zijn dat de mogelijkheden van de achterblijvende vloeistof slechts voldoende zijn voor het overbruggen van een korte periode. Het is dus raadzaam een pomp tegen langdurig drooglopen te beveiligen of, als dit veelvuldig voor zal komen, te kiezen voor een pomp die hiervoor zonder meer goed geschikt is, zoals de al genoemde membraanpompen of slangenpompen.

Hygiënisch sneldemontabel/CIP-reinigbaar

In de pomp volgt de vloeistof een bepaald stromingsprofiel, maar het is het goed mogelijk dat op bepaalde punten in de pomp de vloeistof niet stroomt.

Deze vloeistof kan daar dus voor langere tijd in de pomp verblijven en vormt dan een voedingsbodem voor de mogelijke groei van micro-organismen.

Dit is met name voor voedingsmiddelen, maar ook voor allerlei grondstoffen in bijvoorbeeld de farmaceutische en cosmetische industrie ten zeerste ongewenst.

Daarom hebben een aantal pompfabrikanten zich toegelegd op de levering van zogenaamde hygiënische pompen, waarbij in het ontwerp met name is gelet op het vermijden van "dode hoeken",

zodat de genoemde groei van micro-organismen niet kan ontstaan. Verder is het ontwerp zodanig aangepast dat alleen materialen gebruikt worden die geen reuk- of smaakstoffen afgeven en niet

schadelijk zijn voor de gezondheid. Om de pompen na het gebruik grondig schoon te kunnen maken, worden deze meestal zodanig ontworpen dat ze met een paar eenvoudige handelingen

volledig gedemonteerd kunnen worden. De afzonderlijke onderdelen zijn dan goed bereikbaar en goed schoon te maken.

Tegenwoordig wordt echter steeds meer gebruik gemaakt van zogenaamde CIP-reiniging (Cleaning In Place), waarbij het gehele systeem, dus de pomp en de leidingen gelijktijdig worden gespoeld door middel van een aantal reinigingsgangen, meestal bestaande uit logen en/of zuren, heet water, stoom enz. In dit geval wordt de pomp niet gedemonteerd, maar moet natuurlijk wel bestendig zijn tegen de gebruikte reinigingsmiddelen en niet in de laatste plaats tegen een eventuele hoge temperatuur. Dit kan met name bij pompen met rubber delen, zoals monopompen en slangenpompen mede van belang zijn bij de keuze van de toe te passen materialen. Geeft u daarom bij uw aanvraag steeds op als u wilt CIP-reinigen, dan kan uw leverancier hiermee rekening houden bij zijn voorstel. Hij kan u dan een pomp leveren met een EHEDG-certificaat (EHEDG = European Hygienic Engineering & Design Group), dat aantoont dat de pomp voldoet aan de wettelijke vereisten.

Branchegebonden specificaties

In diverse branches gelden specifiek op die branche betrekking hebbende voorschriften en regels en hiermee dient natuurlijk ook voor de toe te passen pompen rekening gehouden te worden. Zo dienen bijvoorbeeld pompen (en motoren) voor scheepsgebruik geschikt te zijn voor de bijzondere omstandigheden, onder anderen bij een slingerend schip, maar ook voor zowel hoge temperaturen in de tropen als lage temperaturen in de poolgebieden. Verder dienen ze te voldoen aan de eisen die gesteld worden door de betreffende classificatiebureaus, zoals Lloyd's Register of Shipping, Germanische Lloyd, Bureau Veritas enz. Zo gelden er voor vele branches speciale eisen voor pompen en vele pompleveranciers hebben zich in deelgebieden gespecialiseerd, vaak met pompen die speciaal ontworpen zijn voor deze deelgebieden. Dit geldt dan met name voor de al eerder genoemde scheepssector, maar ook voor bijvoorbeeld de levensmiddelensector, brandblus/sprinklerpompen, petrochemie enzovoort. Het is dus met name voor deze sectoren van belang, dat u uw aanvragen plaats bij gespecialiseerde leveranciers. Bij leveringen door niet gespecialiseerde leveranciers kunt u soms achteraf tot de vervelende ontdekking komen dat een aanvankelijk goedkoper lijkende pomp niet geheel voldoet aan de eisen en dan zal deze pomp achteraf alsnog aangepast moeten worden en soms zelfs geheel moeten worden vervangen.

De inhoud van dit artikel (teksten en afbeeldingen) is auteursrechterlijk beschermd.

Niets uit deze uitgave mag worden gereproduceerd, verveelvuldigd, gekopiëerd, verkocht, weder-,

doorverkocht of op een andere manier openbaar gemaakt voor commerciële doeleinden zonder voorafgaande

schriftelijke toestemming van de auteur.

Deze uitgave is met de grootst mogelijke zorgvuldigheid tot stand gekomen. Het gebruik ervan is echter op eigen risico.

PompenGids.net en de auteur stellen zich echter niet aansprakelijk voor enige gevolgschade van welke aard dan ook door

het gebruik van deze uitgave.

Vragen en/of opmerkingen over deze publicatie kunt u richten aan:

PumpSupport

T.a.v. Hans Vogelesang

E-mail:

info@pompengids.net